Elektronische Prüfvorrichtung und Montagevorrichtung für den Automobilbau

Unternehmensentwicklung

- Im Jahr 2011 wurde TTM in Shenzhen gegründet.

- Im Jahr 2012 Umzug nach DongGuan;Aufbau einer Kooperationsbeziehung mit Magna International Inc.

- Im Jahr 2013 Einführung fortschrittlicherer Geräte.

- Im Jahr 2016 wurden umfangreiche KMG-Geräte und 5-Achsen-CNC-Geräte eingeführt.Zusammenarbeit mit OEM Ford. Abgeschlossene Porsche-, Lamborghini- und Tesla CF-Projekte.

- Im Jahr 2017 Umzug zum aktuellen Werksstandort;Die CNC wurde von 8 auf 17 Sätze erhöht.Top Talent Automotive Fixtures & Jigs Co.Ltd wurde gegründet

- Im Jahr 2018 arbeitete wir mit LEVDEO Automotive zusammen und stellte die Automobilproduktionslinie fertig.Die 4-Achsen-Hochgeschwindigkeits-CNC wurde eingeführt, die Gesamtanzahl der CNCs erreichte 21.

- Im Jahr 2019 wurde Dongguan Hong Xing Tool & Die Manufacturer Co., Ltd. gegründet.(One-Stop-Service) Zusammenarbeit mit Tesla Shanghai und Sodecia Deutschland.Bau eines neuen Forschungs- und Entwicklungslabors für Automatisierung.

- Im Jahr 2020 wurde mit OEM ISUZU in SA zusammengearbeitet und der RG06 One-Stop-Service abgeschlossen.

- Im Jahr 2021 gehen wir mit dem Qualitätsglauben voran, um ein Weltklasse-Unternehmen zu schaffen.

- Im Jahr 2022 wurde das Büro der TTM Group in Dongguan City gegründet, neue CNC-4-Achsen*5-Sätze, neue Presse*630 Tonnen, Hexagon Absolute Arm.

- Im Jahr 2023 baut TTM eine neue Fabrik für das Prüfvorrichtungs- und Schweißvorrichtungsgeschäft;Hinzufügen einer 2000T-Presse.

Fabrik für Prüfvorrichtungen und Schweißvorrichtungen (Gesamtfläche: 9000 m²)

Fabrik für Stanzwerkzeuge und -formen sowie bearbeitete Teile (Gesamtfläche: 16.000 m²)

Produktbeschreibung

| Produktname | Elektronische Prüfvorrichtung |

| Überprüfen des Vorrichtungstyps | Einzelprägeprüfvorrichtungen/Montageprüfvorrichtungen/Haltevorrichtungen |

| Beschreibung | Prüfvorrichtungen für einzelne Metallteile / Prüfvorrichtungen für Aluminiumgussteile / Prüfvorrichtungen für Kunststoffe |

| Anwendung | Autositz/CCB/Boden usw. |

| Präzision in der Verarbeitung | +/- 0,15 mm |

| Genauigkeit für andere Profile | Einzelprägeprüfvorrichtungen/Montageprüfvorrichtungen/Gussprüfvorrichtungen/ |

| Genauigkeit für Bezugsloch | +/- 0,05 mm |

| Überprüfung des Vorrichtungsmaterials | Aluminium, Eisen, Blech, Gusseisen usw. |

| Design-Software | Catia, Ug, CAD, STP |

| Zertifizierung durch Dritte | Ja |

| GR&R | Ja |

| Qualität bestätigen | CMM-Messung,…. |

| Paket | Kunststoff- oder Holzkiste für Muster, Holzplatte für Prägestempel oder nach Kundenwunsch |

Elektronische Prüfvorrichtungen spielen in modernen Fertigungsprozessen eine entscheidende Rolle und bieten eine Reihe von Funktionen, die zu mehr Effizienz, Genauigkeit und Qualitätskontrolle beitragen.Diese Vorrichtungen nutzen fortschrittliche elektronische Technologien, um Präzision bei der Inspektion und Validierung von Komponenten zu gewährleisten und Herstellern dabei zu helfen, hohe Standards in ihren Produktionslinien aufrechtzuerhalten.

Ein wesentliches Merkmal elektronischer Prüfvorrichtungen ist ihre Fähigkeit, sich nahtlos in digitale Systeme und CAD-Software (Computer Aided Design) zu integrieren.Diese Integration ermöglicht die Erstellung virtueller Modelle und Simulationen, sodass Hersteller ihre Vorrichtungen vor der physischen Implementierung in einer virtuellen Umgebung entwerfen und testen können.Dies beschleunigt nicht nur den Entwicklungsprozess, sondern minimiert auch das Fehlerrisiko bei der endgültigen Vorrichtungskonstruktion.Die digitale Kompatibilität elektronischer Prüfvorrichtungen ermöglicht eine agilere und anpassungsfähigere Fertigungsumgebung.

Präzision ist eine oberste Anforderung in der Fertigung, und elektronische Prüfvorrichtungen zeichnen sich dadurch aus, dass sie genaue und wiederholbare Messungen liefern.Diese Vorrichtungen verwenden fortschrittliche Sensoren, Aktoren und Messgeräte, die in der Lage sind, Daten mit hoher Präzision zu erfassen und zu analysieren.Die elektronischen Komponenten können so programmiert werden, dass sie komplexe Messungen und Inspektionen durchführen und so sicherstellen, dass die Komponenten bestimmte Toleranzen und Qualitätsstandards einhalten.Dieses Maß an Genauigkeit ist in Branchen wie der Automobil-, Luft- und Raumfahrt- und Elektronikbranche von entscheidender Bedeutung, wo bereits die geringste Abweichung von den Spezifikationen zu Produktausfällen oder Sicherheitsproblemen führen kann.

Flexibilität ist ein weiteres bemerkenswertes Merkmal elektronischer Prüfvorrichtungen.Im Gegensatz zu herkömmlichen Vorrichtungen, die möglicherweise manuelle Anpassungen oder den Austausch verschiedener Komponenten erfordern, können elektronische Vorrichtungen häufig neu programmiert oder konfiguriert werden, um verschiedenen Teiledesigns gerecht zu werden.Diese Anpassungsfähigkeit ist besonders wertvoll in Branchen, in denen sich Produktdesigns häufig ändern. Dadurch können Hersteller Zeit und Ressourcen sparen, indem sie vorhandene Vorrichtungen mit minimalen Änderungen wiederverwenden.Die Fähigkeit, sich schnell an Designänderungen anzupassen, steigert die Gesamteffizienz der Produktion und reduziert Ausfallzeiten.

Die Datenrückmeldung in Echtzeit ist ein entscheidendes Merkmal elektronischer Prüfvorrichtungen.Diese Vorrichtungen liefern sofortiges und detailliertes Feedback zur Qualität der geprüften Komponenten.Hersteller können diese Daten in Echtzeit überwachen und analysieren und so Probleme umgehend erkennen und beheben.Die schnelle Erkennung von Mängeln oder Abweichungen von den Spezifikationen trägt dazu bei, die Produktion fehlerhafter Produkte zu verhindern, was letztendlich die Ausschussquote senkt und die Gesamtausbeute verbessert.Darüber hinaus ermöglicht das Echtzeit-Datenfeedback zeitnahe Anpassungen des Herstellungsprozesses und sorgt so für eine kontinuierliche Verbesserung und Optimierung.

Die Integration mit Industrie 4.0-Prinzipien setzt sich in der Fertigung immer stärker durch und elektronische Prüfvorrichtungen folgen diesem Trend.Diese Vorrichtungen können mit dem Internet der Dinge (IoT) und anderen intelligenten Fertigungstechnologien verbunden werden und ermöglichen so eine Fernüberwachung und -steuerung.Hersteller können von entfernten Standorten aus auf Gerätedaten zugreifen, die Leistung überwachen und sogar Anpassungen vornehmen.Diese Konnektivität steigert die Gesamteffizienz, erleichtert die vorausschauende Wartung und unterstützt die Implementierung datengesteuerter Entscheidungsprozesse.

Zusammenfassend lässt sich sagen, dass elektronische Prüfvorrichtungen einen bedeutenden Fortschritt in der Fertigungstechnologie darstellen und eine Kombination aus Präzision, Flexibilität, Echtzeit-Feedback und digitaler Integration bieten.Da sich die Industrie weiterhin in Richtung intelligenter Fertigung und Industrie 4.0 weiterentwickelt, wird erwartet, dass die Rolle elektronischer Prüfvorrichtungen bei der Gewährleistung der Qualität und Effizienz von Produktionsprozessen noch wichtiger wird.

Lösungen (Prüfvorrichtung)

Elektronische Prüfvorrichtung

Prüfvorrichtungen für einzelne Bleche

Prüfvorrichtungen für einzelne Kunststoffkomponenten

Prüfvorrichtungen für einzelne Kohlefasern

Prüfvorrichtungen für die Montage von Blechen

Prüfvorrichtungen für die Montage von Kunststoffkomponenten

Montageprüfvorrichtung für Kohlefaser

Prüfvorrichtungen für Warmumformung

KMG-Haltevorrichtungen

Rohbau-Prüfvorrichtungen

Cubing-Prüfvorrichtungen

Kfz-Lampenprüfvorrichtung

Kfz-Glasprüfvorrichtung

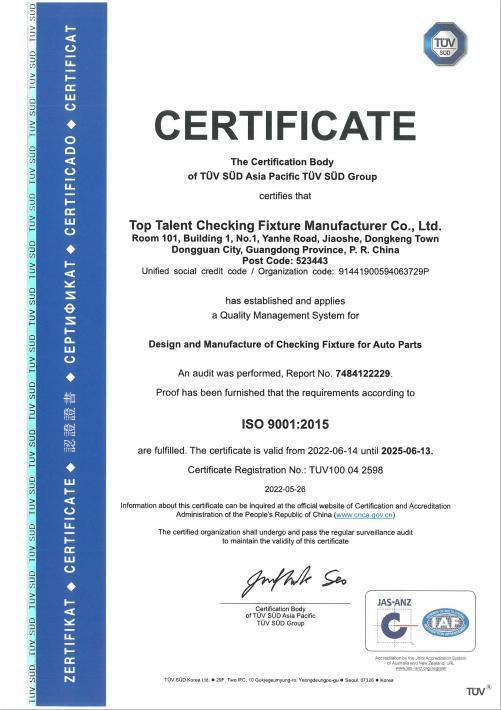

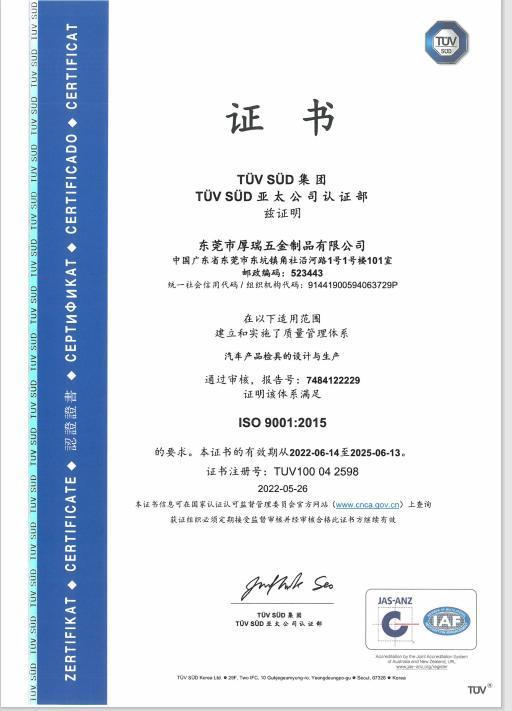

ISO-Managementsystem zur Überprüfung von Vorrichtungen

Unser Prüfvorrichtungsteam

Unsere Vorteile bei der Herstellung von Prüfvorrichtungen

1. Umfangreiche Erfahrung in der automatischen Fertigung und im Unternehmensmanagement.

2. One-Stop-Service für Stanzwerkzeuge, Prüfvorrichtungen, Schweißvorrichtungen und Zellen, um Zeit- und Kosteneinsparungen sowie Kommunikationskomfort zu erzielen und den Kundengewinn zu maximieren.

3. Professionelles Ingenieurteam zur Fertigstellung der GD&T zwischen Einzelteil und Baugruppenkomponente.

4. Schlüsselfertige Lösung für Stanzwerkzeuge, Prüfvorrichtungen, Schweißvorrichtungen und Zellen mit einem Team.

5. Starke Leistungsfähigkeit mit internationaler technischer Unterstützung und partnerschaftlicher Zusammenarbeit.

6. Große Kapazität: Prüfvorrichtung, 1500 Sätze/Jahr; Schweißvorrichtung und Zellen, 400-600 Sätze/Jahr;Stanzwerkzeuge, 200–300 Sätze/Jahr.

Erfahrung in der Überprüfung von Vorrichtungen bei Großprojekten

| Referenzprojekt im Jahr 2022 abgeschlossen | |||||||

| GM | GM CCBs (17126&27&28) | C223-L232 | GM D2UX-2 | P002297 | BT1CC | ||

| GM | 31XX2-MY2024 | ELVC | BEV3 | ||||

| Volvo | SPA2 | P61A | P61A-CHS45 | EXT019 | INT26S | ||

| VW | KKF | VW336 | VW 316 A-SUV | ||||

| Ford | Ford-Renovierung | P703-22B | FORD V769 | P703 PHEV | |||

| GS | V769 | X52 | 5ECHO | ||||

| BMW | G6X | G45 | F65 | G48 | |||

| Nissan | P13C | P42S | H61P | ||||

| Polarstern | P61A | P611 | |||||

| FCA | V900 | V800 | |||||

| Rivian | #1209032 | #1209033 | |||||

| BYD | HCEEC-Sitz-Baugruppe | ||||||

| Mazda | KJ380 | ||||||

| Honda | S233 | ||||||

| FormService | KAMAZ K5 | ||||||

| PWO | DAIMLER | ||||||

| Tesla | Tesla Everest-Modell | ||||||

| Mercedes | MMA | ||||||

| Audi | AUDI NF AU436 SB | ||||||

| Referenzprojekt im Jahr 2021 abgeschlossen | |||||||

| GM | BT1CX | BEV3 BIW | BT1UG | C234 | BEV3/C234 | C1YC-2 | |

| GM | Presstran GM eLCV | BV1Hx-Elcv | T31XX | A100 | BT1CC | BT1 XX | |

| BMW | BMW Mini F66 TSV | G05 und G06 | BMW 25967 | F6X | BMW F95-F96 | BMW Mini U25 Countryman TSV | G09 |

| Ford | Ford S650 Gruppe #2 | MEIN 2022 | Ford C234 | Ford P703 | Ford U725 | ||

| Ford | Ford_P703N_ECN371 | J73 | P703N | P708 | |||

| Daimler | Daimler 223 | Daimler 206 | X294 | ||||

| Volvo | Volvo V536 | Volvo CX90 | 723K | ||||

| Toyota | Toyota 135D | Toyota 24PL | |||||

| LADA | LADA BJO Addons | LADA Granta | |||||

| Rivian | RPV | PRV-700 | |||||

| Honda | Honda-ILX | T90 | |||||

| YANFENG | M189 | ||||||

| Isuzu | VF87 | ||||||

| Mercedes-Benz | V214 | ||||||

| NISSAN | P13C | ||||||

| FCA | FCA 516 | ||||||

| Skoda | SK351 Rapid PA3 | ||||||

| Honda | 23M CR-V CCB | ||||||

| Tesla | Modell Y | ||||||

| Referenzprojekt im Jahr 2020 abgeschlossen | |||||||

| Daimler | Mercedes X294 | Mercedes X296 | V295 WCC (China) | V295 WD | V206 und EVA2(206BT) | V254 | |

| Ford | P703 | Übertrag | U725 | BX755 | P703 & J73 | P758 | |

| BMW | G87 | BMW PASSD | G07 | G09 | |||

| GM | BT1FG | 31XX-2 | BT1XX | C1YX | |||

| Toyota | 340B RAV4 | 780B | 817B | 922B | |||

| VW | VW316 | MEB 316 | SK 351/3 RU PA2 | ||||

| Honda | 2GT | 4DTG | |||||

| Tesla | Modell Y | Tesla-Rückseite | |||||

| Volvo | P519 | ||||||

| Porsche | Macan II PO426 S | ||||||

| Linienkreuz | BY636 EWB | ||||||

| Renault | ADP-Projekt | ||||||

| Mazda | Mazda J34A | ||||||

Prüfvorrichtungsfertigungszentrum

Wir können alle Arten von Schweißvorrichtungen unterschiedlicher Größe bauen, auch große, da wir über große CNC-Maschinen verfügen.Mit einer Vielzahl mechanischer Geräte wie Fräs-, Schleif-, Drahtschneidemaschinen und Bohrmaschinen können wir den Bearbeitungsprozess effektiv und genau steuern.

25 Sätze CNC mit 2-Schicht-Betrieb

1 Satz 3-Achsen-CNC 3000*2000*1500

1 Satz 3-Achsen-CNC 3000*2300*900

1 Satz 3-Achsen-CNC 4000*2400*900

1 Satz 3-Achsen-CNC 4000*2400*1000

1 Satz 3-Achsen-CNC 6000*3000*1200

4 Satz 3-Achsen-CNC 800*500*530

9 Satz 3-Achsen-CNC 900*600*600

5 Satz 3-Achsen-CNC 1100*800*500

1 Satz 3-Achsen-CNC 1300*700*650

1 Satz 3-Achsen-CNC 2500*1100*800

Wir beschäftigen mehr als 352 Mitarbeiter, 80 % davon sind leitende technische Ingenieure.Werkzeugabteilung: 130 Mitarbeiter, Schweißvorrichtungsabteilung: 60 Mitarbeiter, Prüfvorrichtungsabteilung: 162 Mitarbeiter. Wir verfügen über ein professionelles Vertriebs- und Projektmanagementteam, langfristige Betreuung von Auslandsprojekten, von der Angebotsanfrage über die Produktion, den Versand bis hin zum Kundendienst. Unser Team kann alle Probleme unserer Kunden in chinesischer, englischer und deutscher Sprache lösen.

5-Achsen-CNC-Maschine

4-Achsen-CNC-Maschine

Überprüfung des Montagezentrums für Vorrichtungen

CMM-Messzentrum zur Überprüfung von Vorrichtungen

OUnser gut ausgebildetes Personal kümmert sich jedes Mal um jedes Programm, das wir haben.Wir können alle Anforderungen des Kunden erfüllen, um auch beim KMG die größtmögliche Zufriedenheit zu erzielen.

3 Sätze KMG, 2 Schichten/Tag (10 Stunden pro Schicht Mo-Sa)

CMM, 3000*1500*1000, Leader CMM, 1200*600*600, Leader Blaulichtscanner

KMG, 500*500*400, Sechseck-2D-Projektor, Härteprüfer

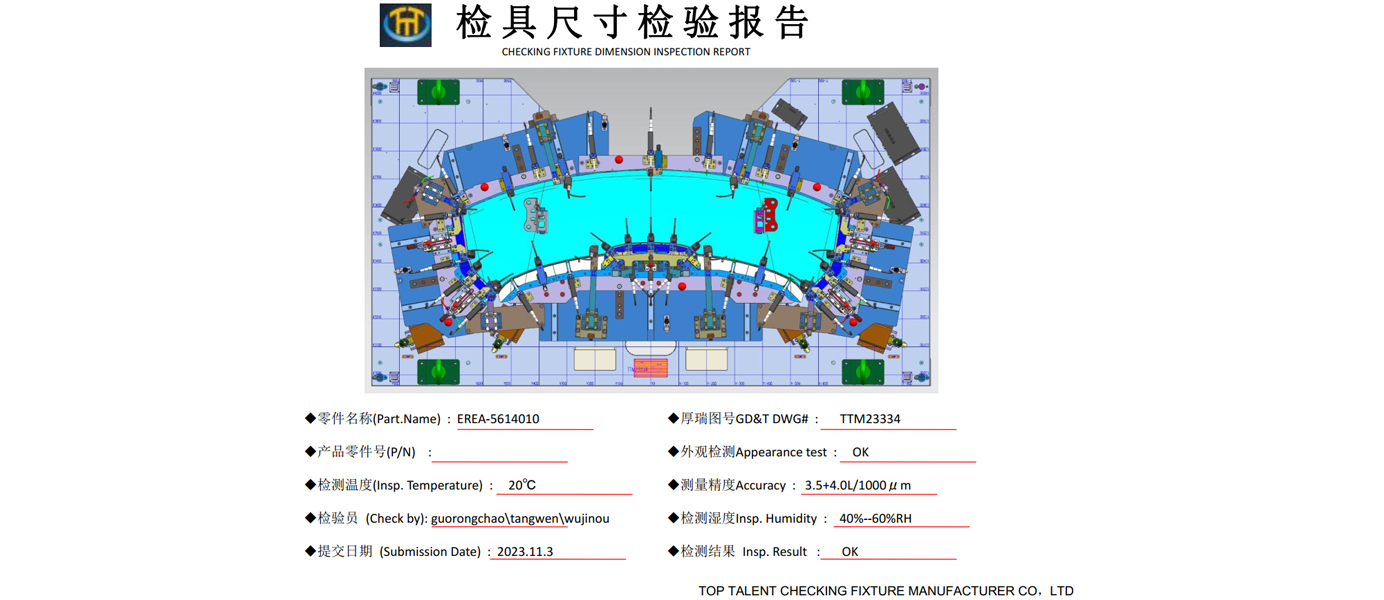

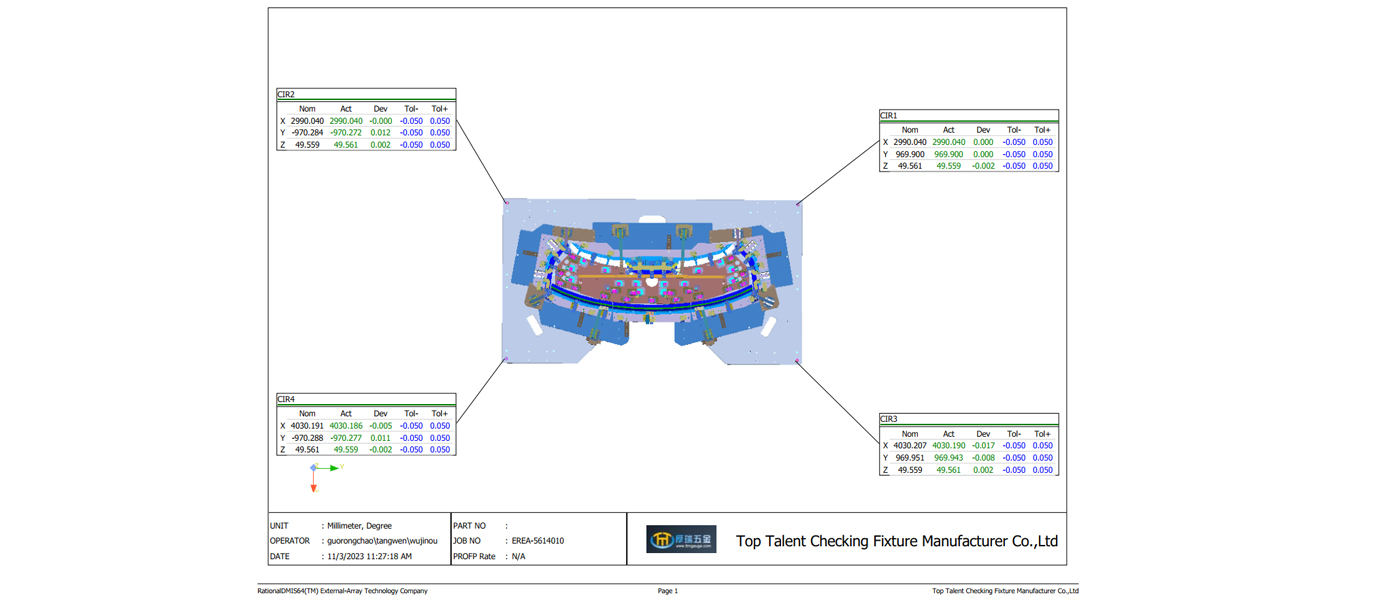

CMM-Inspektionsbericht über elektronische Prüfvorrichtungen

.png)

.png)