Falzform und Falzanlage für die Automobilindustrie

Unternehmensentwicklung

- Im Jahr 2011 wurde TTM in Shenzhen gegründet.

- Im Jahr 2012 Umzug nach DongGuan;Aufbau einer Kooperationsbeziehung mit Magna International Inc.

- Im Jahr 2013 Einführung fortschrittlicherer Geräte.

- Im Jahr 2016 wurden umfangreiche KMG-Geräte und 5-Achsen-CNC-Geräte eingeführt.Zusammenarbeit mit OEM Ford. Abgeschlossene Porsche-, Lamborghini- und Tesla CF-Projekte.

- Im Jahr 2017 Umzug zum aktuellen Werksstandort;Die CNC wurde von 8 auf 17 Sätze erhöht.Top Talent Automotive Fixtures & Jigs Co.Ltd wurde gegründet

- Im Jahr 2018 arbeitete wir mit LEVDEO Automotive zusammen und stellte die Automobilproduktionslinie fertig.Die 4-Achsen-Hochgeschwindigkeits-CNC wurde eingeführt, die Gesamtanzahl der CNCs erreichte 21.

- Im Jahr 2019 wurde Dongguan Hong Xing Tool & Die Manufacturer Co., Ltd. gegründet.(One-Stop-Service) Zusammenarbeit mit Tesla Shanghai und Sodecia Deutschland.Bau eines neuen Forschungs- und Entwicklungslabors für Automatisierung.

- Im Jahr 2020 wurde mit OEM ISUZU in SA zusammengearbeitet und der RG06 One-Stop-Service abgeschlossen.

- Im Jahr 2021 gehen wir mit dem Qualitätsglauben voran, um ein Weltklasse-Unternehmen zu schaffen.

- Im Jahr 2022 wurde das Büro der TTM Group in Dongguan City gegründet, neue CNC-4-Achsen*5-Sätze, neue Presse*630 Tonnen, Hexagon Absolute Arm.

- Im Jahr 2023 baut TTM ein neues Werk zur Überprüfung des Vorrichtungs- und Schweißvorrichtungsgeschäfts;Hinzufügen einer 2000T-Presse.

Prüfvorrichtungs- und Schweißvorrichtungsfabrik (Gesamtfläche: 9000 m²)

Fabrik für Stanzwerkzeuge und -formen sowie bearbeitete Teile (Gesamtfläche: 16.000 m²)

Produktbeschreibung

| Produktname | Hemming stirbt |

| Anwendung | Motorhauben, Türen, Heckklappen usw. |

| Typ | Falzstanzsystem |

| Marke für pneumatische Komponenten | SMC, FESTO, TUENKERS, CKD, manuelle Klemme |

| Marke für elektrische Komponenten | OMRON, Mitsubishi, Siemens, Balluff |

| Material (Block, Positionierungsstift) | 45# Stahl, Kupfer, Edelstahl |

| Kontrollierender Weg | Luftsteuerung (pneumatisches Steuerventil), elektrische Steuerung (Magnetventil), manuell, kein Magnetventil erforderlich. Stellen Sie einen Verbindungsschalter bereit |

| Klemmweg | Pneumatisch, manuell |

| Kommunikationsweg | EtherCAT, PROFINET, CC-LINK |

| Kommunikations-Relaisbox | Verdrahtungsart des Elektrokastens, Typ mit Schnellsteckdose, Typ mit Magnetventilinsel |

| Rohrleitungsweg | Einschichtiges Rohr, flammhemmendes Rohr, Kupfer-/Edelstahlrohr |

| Oberflächenbehandlung | Lackierung, Lackierung + Schwarzoxidation, verzinkt, Pulverlackierung |

| Vorlaufzeit | 2–4 Wochen für Entwurf und Entwurfsüberprüfung; |

| 10–12 Wochen für die Herstellung nach der Designfreigabe | |

| 7-10 Werktage für den Luftversand; | |

| 4-5 Wochen zum Baden am Meer | |

| Sterben Leben | Hängt von der Produktionskapazität des Kunden ab |

| Qualitätsversicherung | KMG-Inspektion |

| Testen Sie mit Proben | |

| Kauf vor Ort | |

| Online-Video-Webkonferenz-Buy-Off | |

| Lösung von Buy-Off-Problemen | |

| Paket | Holzkisten für Muster; Holzkisten oder Paletten für Vorrichtungen; |

Was ist die Falzmatrize für die Automobilindustrie?

Eine Falzmatrize für Automobile ist ein Spezialwerkzeug, das im Herstellungsprozess zum Formen und Sichern der Kanten von Blechkomponenten verwendet wird, aus denen die Karosserie eines Fahrzeugs besteht.Beim Falzen handelt es sich um eine Technik, die üblicherweise in der Automobilindustrie eingesetzt wird, um zwei Blechteile zu verbinden, indem die Kante eines Blechs über die andere gefaltet wird, wodurch eine saubere und häufig verstärkte Naht entsteht.

Der Hauptzweck einer Falzform für die Automobilindustrie besteht darin, präzise und gleichmäßige Falten im Blech zu erzielen und sicherzustellen, dass die Kanten sicher miteinander verbunden sind.Dieser Prozess ist von entscheidender Bedeutung für die Herstellung verschiedener Komponenten eines Fahrzeugs, einschließlich Türen, Motorhauben, Kotflügel und anderer Karosserieteile.Die Qualität des Saums hat direkten Einfluss auf die strukturelle Integrität, das Erscheinungsbild und die Haltbarkeit des endgültigen Automobilprodukts.

Hier sind einige wichtige Aspekte und Funktionen einer Automobil-Falzstanze:

Kanten formen: Die Matrize dient zum Formen und Falten der Kanten von Blechen, um ein nahtloses und vollendetes Erscheinungsbild zu erzielen.Dies ist besonders wichtig in der Automobilindustrie, wo Ästhetik und Aerodynamik wichtige Faktoren sind.

Verstärkung: Das Säumen sorgt nicht nur für ein sauberes Aussehen, sondern verstärkt auch die verbundenen Kanten und erhöht so die Festigkeit und Steifigkeit der zusammengebauten Komponenten.Dies ist entscheidend für die Aufrechterhaltung der strukturellen Integrität des Fahrzeugs.

Vielseitigkeit: Falzwerkzeuge für die Automobilindustrie sind für verschiedene Blechdicken und -zusammensetzungen ausgelegt und bieten so Vielseitigkeit im Herstellungsprozess.Diese Anpassungsfähigkeit stellt sicher, dass das Werkzeug für verschiedene Fahrzeugtypen und -designs verwendet werden kann.

Effizienz: Der Einsatz von Falzwerkzeugen rationalisiert den Herstellungsprozess durch die Automatisierung des Faltens und Verbindens von Blechkanten.Dies führt zu einer höheren Effizienz in der Produktion, weniger manueller Arbeit und einer verbesserten Gesamtleistung.

Konsistenz: Das Erzielen konsistenter und qualitativ hochwertiger Ergebnisse ist ein wesentlicher Vorteil der Verwendung von Falzstanzen.Durch die Automatisierung wird sichergestellt, dass jede Komponente präzise hergestellt wird, wodurch die Wahrscheinlichkeit von Fehlern und Abweichungen im Endprodukt verringert wird.

Innovation: Fortschritte in der Falzstanztechnologie umfassen häufig Funktionen wie adaptive Steuerungssysteme, künstliche Intelligenz und modulare Designs.Diese Innovationen tragen zu einer verbesserten Kontrolle des Falzprozesses bei und ermöglichen eine einfachere Integration in moderne Fertigungsanlagen.

Die Entwicklung fortschrittlicher Falzwerkzeuge, wie das in der vorherigen Antwort erwähnte hypothetische PrecisionHem 2024, zeigt die anhaltenden Bemühungen der Branche, die Effizienz, Nachhaltigkeit und Gesamtqualität der Automobilfertigungsprozesse zu verbessern.Falzwerkzeuge spielen eine entscheidende Rolle bei der Erreichung der gewünschten Standards für moderne Fahrzeuge und erfüllen sowohl funktionale als auch ästhetische Anforderungen.

Lösungen (schlüsselfertiger Lösungsservice)

Rohbau-Montagesysteme:

1, Hemming sterben

2, komplette Karosserieschweißlinie

3, Single StandaloneSchweißzelle

4,Schweißvorrichtungen und Vorrichtungen:

CCB ASSYSchweißvorrichtung, Bodenblech-Baugruppe-Schweißvorrichtung, Steuerhaus-Baugruppe-Schweißvorrichtung, AB-Ring-Baugruppe AB-Schweißvorrichtung, Sitz-Baugruppe-Schweißvorrichtung, Vordersitz-Querträger-Schweißvorrichtung, Frontend-Baugruppe-Schweißvorrichtung, Armaturenbrett-Baugruppe-Schweißvorrichtung, Motorhauben-Baugruppe-Schweißvorrichtung und Kipphebel-Baugruppe Hersteller, Designunternehmen und Fabrik für Schweißvorrichtungen.

ISO-Managementsystem für Falzstanzen

Unser Hemming Die-Team

Unsere Vorteile

1. Umfangreiche Erfahrung in der automatischen Fertigung und im Unternehmensmanagement.

2. One-Stop-Service für Stanzwerkzeuge, Prüfvorrichtungen, Schweißvorrichtungen und Zellen, um Zeit- und Kosteneinsparungen sowie Kommunikationskomfort zu erzielen und den Kundengewinn zu maximieren.

3. Professionelles Ingenieurteam zur Fertigstellung der GD&T zwischen Einzelteil und Baugruppenkomponente.

4. Schlüsselfertige Lösung für Stanzwerkzeuge, Prüfvorrichtungen, Schweißvorrichtungen und Zellen mit einem Team.

5. Starke Leistungsfähigkeit mit internationaler technischer Unterstützung und partnerschaftlicher Zusammenarbeit.

6. Große Kapazität: Prüfvorrichtung, 1500 Sätze/Jahr; Schweißvorrichtung und Zellen, 400-600 Sätze/Jahr;Stanzwerkzeuge, 200–300 Sätze/Jahr.

Wir beschäftigen mehr als 352 Mitarbeiter, 80 % davon sind leitende technische Ingenieure.Werkzeugabteilung: 130 Mitarbeiter, Schweißvorrichtungsabteilung: 60 Mitarbeiter, Prüfvorrichtungsabteilung: 162 Mitarbeiter. Wir verfügen über ein professionelles Vertriebs- und Projektmanagementteam, langfristige Betreuung von Auslandsprojekten, von der Angebotsanfrage über die Produktion, den Versand bis hin zum Kundendienst. Unser Team kann alle Probleme unserer Kunden in chinesischer, englischer und deutscher Sprache lösen.

Erfahrung in Großprojekten mit Schweißzellen und Schweißvorrichtungen

| Großes Schweißvorrichtungsprojekt (2019–2021) | |||||

| Artikel | Beschreibung | Typ | Projektname | Menge (Sets) | Jahr |

| 1 | CCB WF | Lichtbogenschweißen | VW MEB31 | 60 | 2019-2021 |

| 2 | CCB WF | Lichtbogenschweißen | VW MEB41 | 10 | 2020 |

| 3 | CCB WF | Lichtbogenschweißen | VW 316 | 4 | 2020 |

| 4 | CCB WF | Lichtbogenschweißen | Ford T6 | 8 | 2021 |

| 5 | CCB WF | Lichtbogenschweißen | ISUZU RG06 | 3 | 2020 |

| 6 | CCB WF | Lichtbogenschweißen | Bcar,BSUV | 6 | 2020 |

| 7 | CCB WF | Lichtbogenschweißen | Bcar,BCAR | 7 | 2020 |

| 8 | Bodenwanne WF | Sopt-Schweißen | SK326/0RU_K Karoq RU | 15 | 2019 |

| VW316/5RU_K Tarek RU (19003) | |||||

| 9 | WS Spring Link WF | Lichtbogenschweißen | WL/WS | 4 | 2019 |

| 10 | Querträgerhalterungen WF | Lichtbogenschweißen | WL/WS | 12 | 2019-2021 |

| 11 | Frontstoßstange WF | Lichtbogenschweißen | VW281 | 14 | 2019 |

| 12 | Fahrgestell WF | Lichtbogenschweißen | ISUSU RG06 | 18 | 2019 |

| 13 | SL ASY und MBR und EXT ASY | Punkt- und Lichtbogenschweißen | Ford P703 | 25 | 2019-2021 |

| 14 | CCB WF und Wroking Cell | Lichtbogenschweißen | ISUSU RG06 | 6 | 2020 |

| 15 | Vordersitz-Querträger WF | Sopt-Schweißen | Volkswagen AG MEB316(20001) | 4 | 2020 |

| 16 | Bodenwanne WF und Greifer | Sopt-Schweißen | AUDI/ PORSCHE PPE 41(19017 Phase 1) | 18 | 2020 |

| 17 | Radhaus WF und Greifer | Lichtbogenschweißen | Ford BX755(19018) | 6 | 2020 |

| 18 | AB-Ring WF und Greifer | Lichtbogenschweißen | Ford BX755(19018) | 14 | 2020 |

| 19 | Armaturenbrett-WF und Greifer | Sopt-Schweißen | Südafrika Ford T6(17028-1) | 10 | 2020 |

| 20 | Cowl WF und Grippers | Punktschweißen | Südafrika Ford T6(17028-3) | 6 | 2020 |

| 21 | Frontend-WF und Greifer | Punkt- und Lichtbogenschweißen | Südafrika Ford T6(17025) | 10 | 2020 |

| 22 | Rocker WF und Grippers | Punktschweißen | Südafrika Ford T6(19029) | 8 | 2020 |

| 23 | Bodenwanne WF und Greifer | Sopt-Schweißen | AUDI/ PORSCHE PPE 41(19017 Phase 2) | 63 | 2021 |

| 24 | Heckstoßstange und Chassis WF | Lichtbogenschweißen | Ford P703&J73 | 36 | 2020-2021 |

| Großes Schweißvorrichtungsprojekt (2022) | |||||

| Artikel | Beschreibung | Typ | Projektname | Menge (Sets) | Jahr |

| 25 | Mittelkanalverstärkung WF | Sopt-Schweißen | Vinfast VF36 | 8 | 2022 |

| 26 | Bodenwanne WF und Greifer | Sopt-Schweißen | AUDI/ PORSCHE PPE 41(19017 Phase 3&4) | 39 | 2022 |

| 27 | Bodenwanne WF | Sopt-Schweißen und Buckelschweißen | Ford P703 PHEV | 29 | 2022 |

| 28 | Bodenwanne WF und Greifer | Sopt-Schweißen | Porsche E4 Bodenblech (21050) | 16 | 2022 |

| 29 | Bodentunnel WF | Laserbeschriftung | VW Bodentunnel (21008) | 2 | 2022 |

| 30 | Sitzgruppe WF und Werkzeug | Lichtbogenschweißen | BYD Sitz ASSY | 40 | 2022 |

| 31 | Bodenwanne WF | Punkt- und Lichtbogenschweißen | Ford-Renovierung | 24 | 2022 |

| 32 | CCB WF | Lichtbogenschweißen | VW Cyclone CCB(21037) | 10 | 2022 |

| 33 | CCB WF | Lichtbogenschweißen | VW MQB37(22022) | 16 | 2022 |

| 34 | A&B-Säule WF | Punktschweißen | Gestamp GS2203 | 8 | 2022 |

| 35 | Roboterzellenbasis | NA | VW-Zyklon | 4 | 2022 |

Hemming Dies Manufacturing Center

Wir können alle Arten von Schweißvorrichtungen unterschiedlicher Größe bauen, auch große, da wir über große CNC-Maschinen verfügen.Mit einer Vielzahl mechanischer Geräte wie Fräs-, Schleif-, Drahtschneidemaschinen und Bohrmaschinen können wir den Bearbeitungsprozess effektiv und genau steuern.

25 Sätze CNC mit 2-Schicht-Betrieb

1 Satz 3-Achsen-CNC 3000*2000*1500

1 Satz 3-Achsen-CNC 3000*2300*900

1 Satz 3-Achsen-CNC 4000*2400*900

1 Satz 3-Achsen-CNC 4000*2400*1000

1 Satz 3-Achsen-CNC 6000*3000*1200

4 Satz 3-Achsen-CNC 800*500*530

9 Satz 3-Achsen-CNC 900*600*600

5 Satz 3-Achsen-CNC 1100*800*500

1 Satz 3-Achsen-CNC 1300*700*650

1 Satz 3-Achsen-CNC 2500*1100*800

5-Achsen-CNC-Maschine

4-Achsen-CNC-Maschine

Montagezentrum für Hemming-Matrizen

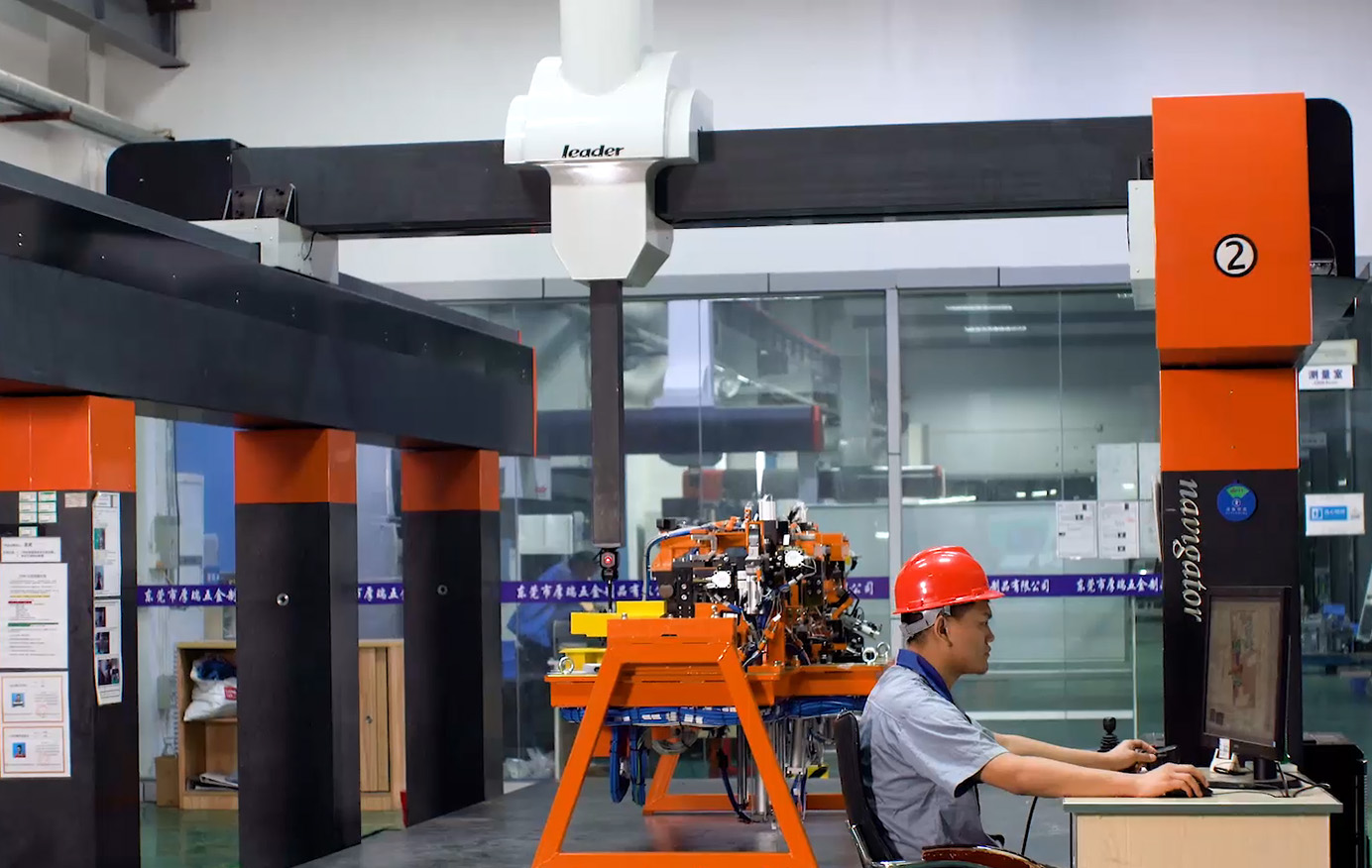

CMM-Messzentrum für Falzwerkzeuge

OUnser gut ausgebildetes Personal kümmert sich jedes Mal um jedes Programm, das wir haben.Wir können alle Anforderungen des Kunden erfüllen, um auch beim KMG die größtmögliche Zufriedenheit zu erzielen.

3 Sätze KMG, 2 Schichten/Tag (10 Stunden pro Schicht Mo-Sa)

CMM, 3000*1500*1000, Leader CMM, 1200*600*600, Leader Blaulichtscanner

KMG, 500*500*400, Sechseck-2D-Projektor, Härteprüfer

.png)

.png)