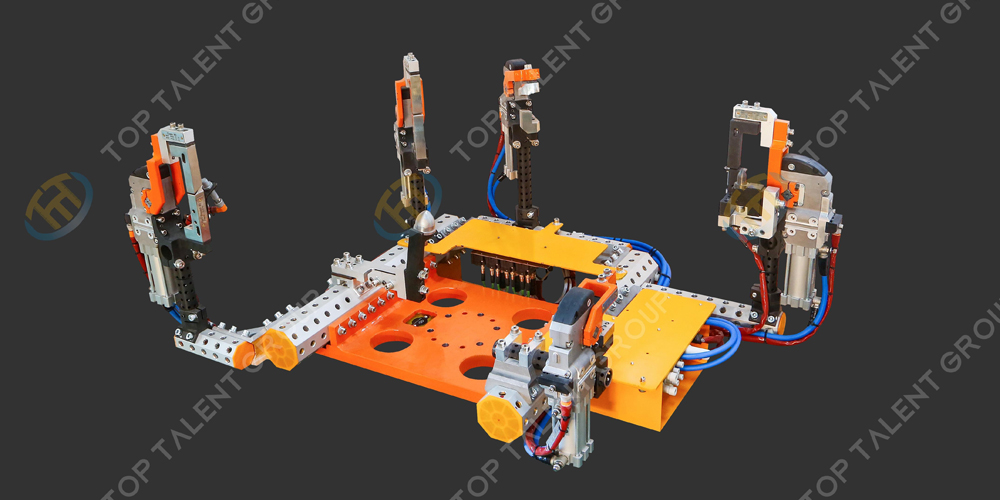

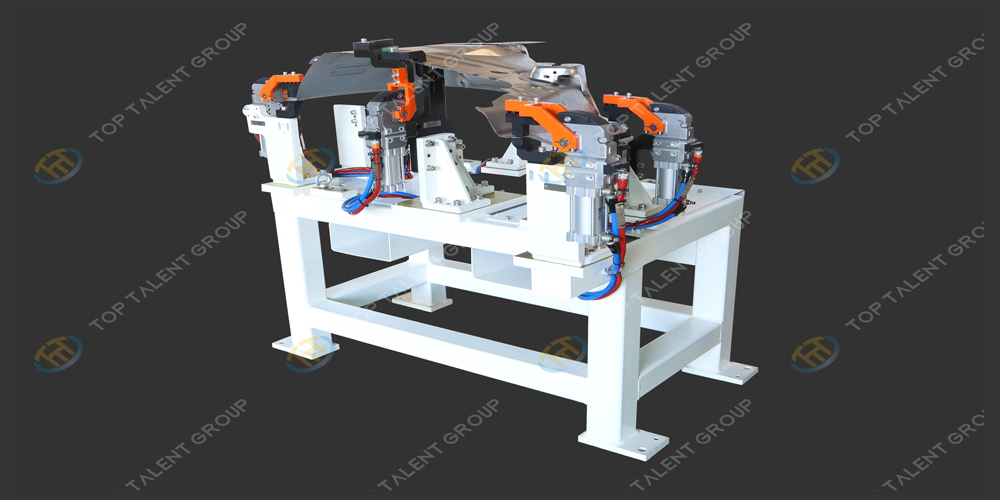

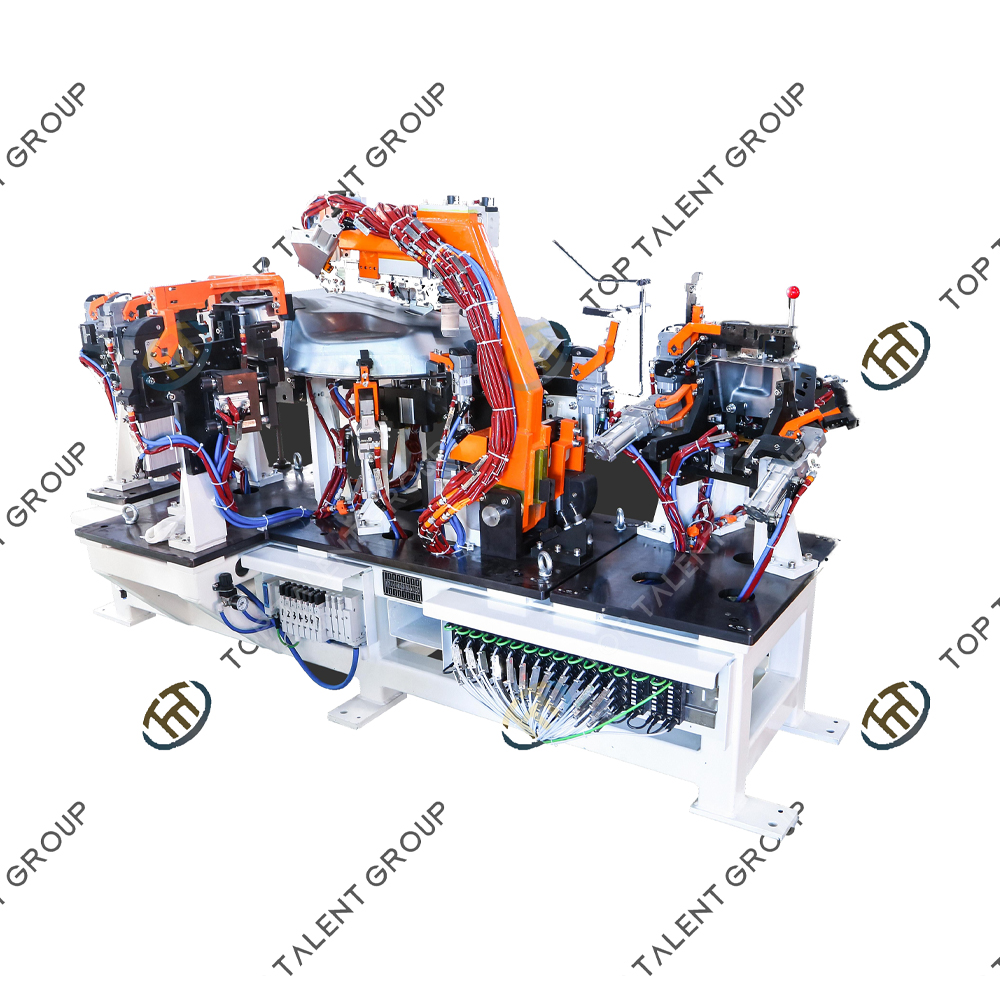

Kundenspezifische Schweißlinien, pneumatische Radhaus-Schweißvorrichtung

Video

Wesentliche Details

| Schweißart: | Lichtbogenschweißen |

| Material: | Metall |

| Schweißvorrichtungen: | 4 Sätze Greifer: 2 Sätze |

| Exportländer: | Kanada |

| Jahr: | 2020 |

Produktionsbilder

Einführung

Die von TTM hergestellte Radhaus-Schweißvorrichtung verwendet eine mechanische Klemmmethode, um die Genauigkeit der Position und des Winkels der Radabdeckung sicherzustellen.Es kann in Verbindung mit Schweißrobotern und anderen automatisierten Geräten verwendet werden, um effiziente und stabile Schweißvorgänge am Radhaus zu ermöglichen.Gleichzeitig kann dadurch auch die Schweißqualität sichergestellt und Verformungen und Versatz des Radgehäuses während des Schweißvorgangs vermieden werden, wodurch die Qualität und Leistung der gesamten Karosserie verbessert wird.

Kurz gesagt, die Radhaus-Schweißvorrichtung ist eine sehr wichtige Vorrichtung in der Automobilindustrie.Es kann die Effizienz und Qualität des Karosserieschweißens verbessern und ist eine unverzichtbare Schlüsselkomponente in der modernen Automobilproduktionslinie.

Unser Arbeitsablauf

1. Die Bestellung erhalten-——->2. Design-——->3. Bestätigen der Zeichnung/Lösungen-——->4. Bereiten Sie die Materialien vor-——->5. CNC-——->6. KMG-——->6. Zusammenbau-——->7. KMG -> 8. Inspektion-——->9. (3. Teilinspektion, falls erforderlich)-——->10. (intern/Kunde vor Ort)-——->11. Verpackung (Holzkiste)-——->12. Lieferung

Fertigungstoleranz

1. Die Ebenheit der Grundplatte 0,05/1000

2. Die Dicke der Grundplatte ±0,05 mm

3. Das Standortdatum ±0,02 mm

4. Die Oberfläche ±0,1 mm

5. Die Prüfstifte und Löcher ±0,05 mm

.png)

.png)