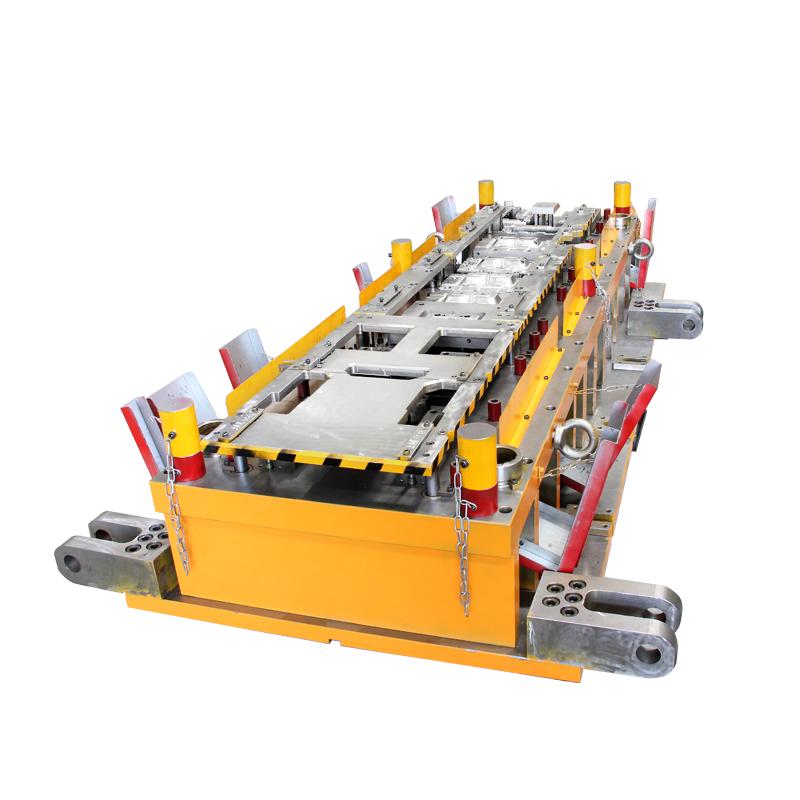

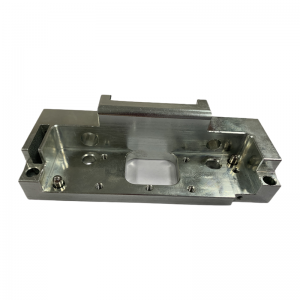

OEM-kundenspezifische hochpräzise progressive Stanz-Tiefziehformguss- und Blechform-Stanzwerkzeuge

Video

Funktion

Progressive Matrize, auch als kontinuierliche Matrize bekannt, die Matrize hat zwei oder mehr als zwei Stationen, kann zwei oder mehr als zwei Stanzvorgänge in verschiedenen Stationen abschließen.

Anwendungsfelder

Automobilindustrie für Autoteile.

Verbesserung der Produktionskapazität der Automobilproduktionslinie.

Produktdetails

Ausführliche Einführung

Die grundlegenden Anforderungen an die Werkzeugkonstruktionsarbeit sind: Die Konstruktion der Düse sollte sicherstellen, dass die Teile aus der Zeichnung den Anforderungen an Form und Größe entsprechen, die Werkzeugstruktur einfach ist, feste Installation, bequeme Wartung, langlebig;Einfach zu bedienen, sicheres und zuverlässiges Arbeiten;Einfache Herstellung, niedriger Preis.

Die allgemeinen Schritte des Werkzeugdesigns

Sammeln Sie zunächst die notwendigen Informationen, Analyse des Stempelprozesses.Einschließlich: sollte einen vollständigen Überblick haben, technische Anforderungen klare Zeichnungen oder Muster, um die Form der Teile, Größe, Präzisionsanforderungen und Montagebeziehungen zu verstehen;Verstehen Sie die Prozesskarte für das Stanzen von Teilen (normalerweise vom Stanztechniker bereitgestellt), um das Vorher und Nachher zu studieren.Der Zusammenhang zwischen den Prozessen und den Verarbeitungsprozessanforderungen muss zwischen den Prozessen gegenseitig gewährleistet sein und die Anzahl und Art der Werkzeuge ist gemäß dem in der Prozesskarte festgelegten Prozessplan festzulegen;Beherrschen Sie die Art der Produktion der Teile (Probeproduktion oder Serien- oder Massenproduktion), um die Formstruktur zu bestimmen, ist die Verwendung einer einfachen Form oder einer komplexeren Form mit hoher Produktivität;Verstehen Sie die Art, Größe und Liefermethode des Komponentenmaterials, wie z. B. Plattenmaterial oder Streifenmaterial, Rollenmaterial oder Abfallmaterial;Verstehen Sie die Presse und die zugehörigen technischen Spezifikationen, bestimmen Sie die Entlademethode und andere Hilfsverfahren der Form gemäß der ausgewählten Ausrüstung:

Verstehen Sie die technische Kraft, die Ausrüstungsbedingungen und die Verarbeitungsfähigkeiten des Formenbaus, um eine Grundlage für die Bestimmung der Struktur der Form zu schaffen.Wenn sich auf der Grundlage der Recherche und des Verständnisses dieser Daten herausstellt, dass der Stanzprozess schlecht ist, sollte dies im Fall der Nichtbeeinträchtigung seiner Leistung vorgeschlagen werden, um die Änderung der Verarbeitung zu erleichtern, so dass das Produktdesign, das Stanzen Prozessvorbereitung, Formenbau und Formenbau zwischen der besseren Kombination, um eine perfektere Wirkung zu erzielen.

Zweitens bestimmen die technischen und wirtschaftlichen Teile das sinnvollere Stanzprozessschema.Bestimmen Sie anhand der Form der Teile, der Maßgenauigkeit und der Anforderungen an die Oberflächenqualität für die Prozessanalyse die Art des Basisprozesses wie Stanzen, Stanzen, Biegen und andere Basisprozesse (diese einfache Prozessart kann im Allgemeinen direkt aus den Anforderungen abgeleitet werden des Teilediagramms zu bestimmen >; Nach Prozessberechnung, um die Anzahl der Prozesse zu bestimmen, wie Ziehzeiten usw.; Nach den Verformungseigenschaften jedes Prozesses, Größenanforderungen, um die Reihenfolge der Prozessanordnung zu bestimmen, wenn das erste Stanzen nach dem Biegen oder Biegen nach dem Stanzen; Je nach Produktionscharge und Bedingungen zur Bestimmung der Verfahrenskombination, wie Verbundstanzverfahren, kontinuierliches Stanzverfahren usw.

Drittens die Wahl der Formform.Wenn die Art des Prozesses, die Abfolge und die Kombination des Prozesses festgelegt ist, d. h. um das Prägeprozessschema zu bestimmen, sollte zu diesem Zeitpunkt auch der Prozess der Formstrukturform bestimmt werden (Formformauswahl siehe nachfolgende Beschreibung). .

Viertens die notwendige Prozessrechnung.Beinhaltet hauptsächlich: Berechnung der Rohlingsgröße, um die Stichprobe nach dem wirtschaftlichsten Prinzip zu gestalten und sinnvolle Bestimmung des Materialeinsatzes;Berechnen Sie den Stanzdruck (einschließlich Stanzkraft, Biegekraft, Zugkraft, Entlastungskraft, Schubkraft, Niederhaltekraft usw.), um die Presse zu bestimmen.Berechnen Sie das Druckzentrum der Matrize, um die Qualität der Matrize nicht durch exzentrische Belastung zu beeinträchtigen;Berechnen oder schätzen Sie die Abmessungen der Hauptteile der Form (konkave Matrize, feste Platte des Stempels, Stempel, Stempel usw.) sowie die freie Höhe des Ausstoßgummis oder der Feder;Bestimmen Sie den Abstand der konvexen und konkaven Matrize, berechnen Sie die Größe des Arbeitsteils der konvexen und konkaven Matrize;Bestimmen Sie, ob der Niederhalter für das Ziehwerkzeug verwendet wird, die Ziehnummer und die Mitte.Prozessformgrößenverteilung und Berechnung der Halbzeuggröße.

Fünftens das Gesamtdesign der Form.Auf der Grundlage der obigen Analyse und Berechnung kann das gesamte Formdesign durchgeführt werden.Im Allgemeinen wird zuerst die Struktur skizziert, und die Schließhöhe der Form wird vorläufig berechnet, und die Formgröße der Form wird grob bestimmt.Zu diesem Zeitpunkt kann die Struktur jeder Komponente entworfen werden, um das grobe Schema zu bestimmen.Es sollte beachtet werden, dass diese Schritte eng miteinander verbunden, integriert und einander ergänzend sind, um die beste Lösung zu ermitteln.Im Allgemeinen erfolgt die Gesamtkonstruktion unter Berücksichtigung der Konstruktion der Bauteilstruktur.Die Reihenfolge ist nicht absolut.Das Bauteilstrukturdesign umfasst im Wesentlichen folgende Inhalte:

① Verschleißteile.Wie Stempel, konkave Matrize und konvexe und konkave Matrize und andere strukturelle Formen sind integrale, kombinierte oder eingelegte und feste Formbestimmung.

② Suchen Sie die Teile.Wie die Verwendung einer Positionierungsplatte, eines Prallstifts (fest oder beweglich) usw., ist seine Form vielfältig und kann entsprechend der spezifischen Situation ausgewählt oder gestaltet werden.Überlegen Sie bei Folgeverbundwerkzeugen auch, ob Sie den ersten Prallstift, den Führungsstift und den Distanzstempel (Seitenkante) verwenden.

③ Entlade- und Schiebevorrichtung.Das Entladen wird üblicherweise in zwei Formen verwendet: starr und flexibel.Das starre Druckmaterial nimmt normalerweise die Strukturform einer festen Entladeplatte an, und das flexible Entladematerial nimmt normalerweise die Haut oder Feder als elastisches Element an (seine Feder oder sein Gummi muss entworfen und berechnet werden).

④ Führungsteile.Darunter auch, ob ein Führungsteil benötigt wird und welche Art von Führungsteil verwendet wird.Bei Verwendung von Führungspfosten · Führung sollten Durchmesser und Länge des Führungspfostens bestimmt werden.

⑤ Die Auswahl des Formrahmens sowie dessen Installation und Befestigung.

Sechstens, wählen Sie die Presse.Die Auswahl der Presse ist ein wichtiger Teil des Werkzeugdesigns, und der Typ und die Spezifikation der Presse müssen während des Werkzeugdesigns bestimmt werden.Die Bestimmung des Pressentyps hängt hauptsächlich von den Anforderungen des Stanzprozesses und der Struktur der Matrize ab.

Der Arbeitsablauf

1. Bestellung erhalten----->2. Entwurf----->3. Bestätigen der Zeichnung/Lösungen----->4. Bereiten Sie die Materialien vor----->5. CNC----->6. CMM----->6. Zusammenbau----->7. CMM-> 8. Inspektion----->9. (3rd-Teil-Inspektion bei Bedarf)----->10. (intern/Kunde vor Ort)----->11. Verpackung (Holzkiste)----->12. Lieferung

Lieferzeit & Verpackung

45 Tage nach Genehmigung des 3D-Designs

5 Tage per Express: FedEx by Air

Standard-Export-Holzkiste

.png)

.png)