Bester Hersteller und Fabrik für Kfz-Schweißvorrichtungen in China

Unternehmensentwicklung

- Im Jahr 2011 wurde TTM in Shenzhen gegründet.

- Im Jahr 2012 Umzug nach DongGuan;Aufbau einer Kooperationsbeziehung mit Magna International Inc.

- Im Jahr 2013 Einführung fortschrittlicherer Geräte.

- Im Jahr 2016 wurden umfangreiche KMG-Geräte und 5-Achsen-CNC-Geräte eingeführt.Zusammenarbeit mit OEM Ford. Abgeschlossene Porsche-, Lamborghini- und Tesla CF-Projekte.

- Im Jahr 2017 Umzug zum aktuellen Werksstandort;Die CNC wurde von 8 auf 17 Sätze erhöht.Top Talent Automotive Fixtures & Jigs Co.Ltd wurde gegründet

- Im Jahr 2018 arbeitete wir mit LEVDEO Automotive zusammen und stellte die Automobilproduktionslinie fertig.Die 4-Achsen-Hochgeschwindigkeits-CNC wurde eingeführt, die Gesamtanzahl der CNCs erreichte 21.

- Im Jahr 2019 wurde Dongguan Hong Xing Tool & Die Manufacturer Co., Ltd. gegründet.(One-Stop-Service) Zusammenarbeit mit Tesla Shanghai und Sodecia Deutschland.Bau eines neuen Forschungs- und Entwicklungslabors für Automatisierung.

- Im Jahr 2020 wurde mit OEM ISUZU in SA zusammengearbeitet und der RG06 One-Stop-Service abgeschlossen.

- Im Jahr 2021 gehen wir mit dem Qualitätsglauben voran, um ein Weltklasse-Unternehmen zu schaffen.

- Im Jahr 2022 wurde das Büro der TTM Group in Dongguan City gegründet, neue CNC-4-Achsen*5-Sätze, neue Presse*630 Tonnen, Hexagon Absolute Arm.

- Im Jahr 2023 baut TTM ein neues Werk zur Prüfung von Vorrichtungen und Schweißvorrichtungen;Hinzufügen einer 2000T-Presse.

Fabrik für Prüfvorrichtungen und Schweißvorrichtungen (Gesamtfläche: 9000 m²)

Fabrik für Stanzwerkzeuge und -formen sowie bearbeitete Teile (Gesamtfläche: 16.000 m²)

Produktbeschreibung

| Produktname | Schweißvorrichtung |

| Anwendung | Automotive CCB, Frontend, WS-Federverbindung, Frontstoßstange usw. |

| Schweißtyp | Punktschweißen, Lichtbogenschweißen, (CNC/Montage) Spezielle Schweißvorrichtung |

| Marke für pneumatische Komponenten | SMC, FESTO, TUENKERS, CKD, manuelle Klemme |

| Marke für elektrische Komponenten | OMRON, Mitsubishi, Siemens, Balluff |

| Material (Block, Positionierungsstift) | 45# Stahl, Kupfer, Edelstahl |

| Operationsweg | Roboterschweißen, Handschweißen, Spezialmaschinenschweißen |

| Kontrollierender Weg | Luftsteuerung (pneumatisches Steuerventil), elektrische Steuerung (Magnetventil), manuell, kein Magnetventil erforderlich. Stellen Sie einen Verbindungsschalter bereit |

| Klemmweg | Pneumatisch, manuell |

| Kommunikationsweg mit Schweißzelle | EtherCAT, PROFINET, CC-LINK |

| Kommunikations-Relaisbox | Verdrahtungsart des Elektrokastens, Typ mit Schnellsteckdose, Typ mit Magnetventilinsel |

| Basistyp der Schweißvorrichtung | Am Boden befestigt, Positioner/Flip Tye |

| Rohrleitungsweg | Einschichtiges Rohr, flammhemmendes Rohr, Kupfer-/Edelstahlrohr |

| Oberflächenbehandlung der Vorrichtung | Lackierung, Lackierung + Schwarzoxidation, verzinkt, Pulverlackierung |

| Vorlaufzeit | 2–4 Wochen für Entwurf und Entwurfsüberprüfung; 10–12 Wochen für die Herstellung nach der Designfreigabe 7-10 Werktage für den Luftversand; 4-5 Wochen zum Baden am Meer |

| Sterben Leben | Hängt von der Produktionskapazität des Kunden ab |

| Qualitätsversicherung | KMG-Inspektion Testen Sie mit Proben Kauf vor Ort Online-Video-Webkonferenz-Buy-Off Lösung von Buy-Off-Problemen |

| Paket | Holzkisten für Muster; Holzkisten oder Paletten für Vorrichtungen; |

AutomobilSchweißvorrichtungensind entscheidende Werkzeuge im Herstellungsprozess von Automobilen.Diese speziellen Vorrichtungen sollen die präzise Ausrichtung und Montage verschiedener Komponenten gewährleisten und das Schweißen von Fahrgestellen, Karosserieteilen und anderen kritischen Teilen erleichtern.In diesem umfassenden Überblick werden wir die wichtigsten Aspekte von Kfz-Schweißvorrichtungen untersuchen, einschließlich ihrer Bedeutung, Designüberlegungen, Herstellung, Qualitätskontrolle und ihrer Rolle in der Automobilindustrie.1. Bedeutung von Kfz-Schweißvorrichtungen:

Schweißvorrichtungen für die Automobilindustrie spielen aus mehreren Gründen eine entscheidende Rolle bei der Produktion von Automobilen: Präzision: Sie gewährleisten die präzise Ausrichtung der Komponenten und führen zu gleichmäßigen und genauen Schweißnähten.Dies ist entscheidend für die strukturelle Integrität und Sicherheit des Fahrzeugs.

Effizienz: Schweißvorrichtungen beschleunigen den Montageprozess und reduzieren Fertigungszeit und Arbeitskosten.Qualitätssicherung: Indem Vorrichtungen Teile in der richtigen Position halten, minimieren sie das Risiko von Fehlern und Defekten im Endprodukt.Konsistenz: Die Vorrichtungen liefern unabhängig vom Qualifikationsniveau des Bedieners konsistente Ergebnisse, was für die Erzielung einer einheitlichen Fahrzeugqualität unerlässlich ist.2. Überlegungen zum Design: Das Entwerfen von Kfz-Schweißvorrichtungen ist ein komplexer Prozess, der die sorgfältige Berücksichtigung verschiedener Faktoren erfordert: Fahrzeugmodell: Das Design der Vorrichtung muss der spezifischen Marke und dem Modell des hergestellten Fahrzeugs entsprechen.Dies erfordert ein tiefes Verständnis der Montageanforderungen des Fahrzeugs.Teilepositionierung: Die Vorrichtung muss verschiedene Fahrzeugkomponenten wie Karosserieteile, Fahrgestellabschnitte und Rahmenkomponenten genau positionieren.Dabei geht es um präzise Aufnahmepunkte, Spannmechanismen und Stützstrukturen.Toleranz und Ausrichtung: Ingenieure müssen enge Toleranzen und Ausrichtungsanforderungen berücksichtigen, um sicherzustellen, dass die Komponenten perfekt zusammenpassen.

Materialauswahl: Die Wahl der Materialien für die Vorrichtung ist entscheidend.Es sollte langlebig, hitzebeständig und steif sein, um dem Schweißprozess standzuhalten.Ergonomie: Vorrichtungen sollten im Hinblick auf Benutzerfreundlichkeit und Bedienersicherheit konzipiert sein.Dazu gehören Überlegungen zum Zugang, zur Sicht und zur Ergonomie bei Schweißarbeiten.3. Vorrichtungsherstellung:

Die Herstellung von Schweißvorrichtungen für die Automobilindustrie umfasst mehrere Schritte:

CAD-Design: Designer erstellen detaillierte 3D-CAD-Modelle der Vorrichtung und geben die Position, Ausrichtung und Klemmpunkte für jede Komponente an.Materialauswahl: Basierend auf den Designvorgaben werden die geeigneten Materialien, häufig Stahl oder Aluminium, für die Konstruktion der Vorrichtung ausgewählt.Komponentenfertigung: Einzelne Komponenten, einschließlich Stützstrukturen, Klemmen und Positionierungselemente, werden mithilfe von CNC-Bearbeitung und anderen Spezialtechniken präzise hergestellt.Schweißen und Montage: Erfahrene Schweißer und Techniker montieren die Komponenten und stellen sicher, dass sie genau und sicher zusammenpassen.Prüfung: Die Vorrichtung wird strengen Prüfungen unterzogen, um sicherzustellen, dass sie die Ausrichtung und Toleranzen einhält, die für genaues Schweißen erforderlich sind.Dazu gehört auch der Probeeinbau von Fahrzeugkomponenten.Kalibrierung: Die Vorrichtung ist kalibriert, um sicherzustellen, dass sie perfekt ausgerichtet bleibt und ihre strukturelle Integrität behält.4. Qualitätskontrolle: Die Aufrechterhaltung hoher Qualitätsstandards während des gesamten Herstellungsprozesses der Vorrichtung ist von wesentlicher Bedeutung: Inspektionen: Es werden regelmäßige Inspektionen durchgeführt, um die Genauigkeit, Haltbarkeit und Funktionalität der Vorrichtungskomponenten zu überprüfen.

Toleranzprüfungen: Präzise Messungen und Toleranzprüfungen werden durchgeführt, um zu bestätigen, dass die Vorrichtung den erforderlichen Standards entspricht.

Überprüfung der Ausrichtung: Die Vorrichtungen werden überprüft, um sicherzustellen, dass sie für die Montage die richtige Ausrichtung und Ausrichtung beibehalten.5. Rolle in der Automobilindustrie: Kfz-Schweißvorrichtungen sind ein wesentlicher Bestandteil des Automobilherstellungsprozesses: Chassis-Schweißen: Vorrichtungen gewährleisten die genaue Ausrichtung von Fahrwerkskomponenten, einschließlich Rahmenabschnitten und Aufhängungskomponenten.Schweißen von Karosserieteilen: Sie halten Karosserieteile wie Türen, Motorhauben und Kotflügel in den richtigen Positionen zum Schweißen und tragen so zur allgemeinen strukturellen Integrität des Fahrzeugs bei.Nahtschweißen: Vorrichtungen werden beim Schweißen von Nähten, Verbindungen und Verbindungen verwendet, um starke und zuverlässige Verbindungen herzustellen.

Schweißautomatisierung: In vielen Fällen sind Schweißvorrichtungen für eine automatisierte Produktion in Roboterschweißzellen integriert, was die Effizienz und Konsistenz weiter verbessert.6. Kundenspezifische Anpassung für Automobilhersteller: Hersteller von Schweißvorrichtungen für die Automobilindustrie spezialisieren sich häufig auf die Herstellung kundenspezifischer Vorrichtungen, die auf die individuellen Anforderungen einzelner Automobilhersteller zugeschnitten sind.Diese Vorrichtungen sind so konzipiert, dass sie branchenspezifische Standards und Anforderungen erfüllen, und sie können für verschiedene Fahrzeugmodelle innerhalb der Produktlinie eines Herstellers angepasst werden.Zusammenfassend lässt sich sagen, dass Kfz-Schweißvorrichtungen ein entscheidender Bestandteil des Automobilherstellungsprozesses sind.

Lösungen (schlüsselfertiger Lösungsservice)

Rohbau-Montagesysteme:

1, komplette Karosserieschweißlinie

2, Single StandaloneSchweißzelle

3,Schweißvorrichtungen und Vorrichtungen:

CCB ASSYSchweißvorrichtung, Bodenblech-Baugruppe-Schweißvorrichtung, Steuerhaus-Baugruppe-Schweißvorrichtung, AB-Ring-Baugruppe AB-Schweißvorrichtung, Sitz-Baugruppe-Schweißvorrichtung, Vordersitz-Querträger-Schweißvorrichtung, Frontend-Baugruppe-Schweißvorrichtung, Armaturenbrett-Baugruppe-Schweißvorrichtung, Motorhauben-Baugruppe-Schweißvorrichtung und Kipphebel-Baugruppe Hersteller, Designunternehmen und Fabrik für Schweißvorrichtungen.

ISO-Managementsystem für Schweißvorrichtungen

Unser Schweißgeräte-Team

Unsere Vorteile

1. Umfangreiche Erfahrung in der automatischen Fertigung und im Unternehmensmanagement.

2. One-Stop-Service für Stanzwerkzeuge, Prüfvorrichtungen, Schweißvorrichtungen und Zellen, um Zeit- und Kosteneinsparungen sowie Kommunikationskomfort zu erzielen und den Kundengewinn zu maximieren.

3. Professionelles Ingenieurteam zur Fertigstellung der GD&T zwischen Einzelteil und Baugruppenkomponente.

4. Schlüsselfertige Lösung für Stanzwerkzeuge, Prüfvorrichtungen, Schweißvorrichtungen und Zellen mit einem Team.

5. Starke Leistungsfähigkeit mit internationaler technischer Unterstützung und partnerschaftlicher Zusammenarbeit.

6. Große Kapazität: Prüfvorrichtung, 1500 Sätze/Jahr; Schweißvorrichtung und Zellen, 400-600 Sätze/Jahr;Stanzwerkzeuge, 200–300 Sätze/Jahr.

Wir beschäftigen mehr als 352 Mitarbeiter, 80 % davon sind leitende technische Ingenieure.Werkzeugabteilung: 130 Mitarbeiter, Schweißvorrichtungsabteilung: 60 Mitarbeiter, Prüfvorrichtungsabteilung: 162 Mitarbeiter. Wir verfügen über ein professionelles Vertriebs- und Projektmanagementteam, langfristige Betreuung von Auslandsprojekten, von der Angebotsanfrage über die Produktion, den Versand bis hin zum Kundendienst. Unser Team kann alle Probleme unserer Kunden in chinesischer, englischer und deutscher Sprache lösen.

Erfahrung in Großprojekten mit Schweißzellen und Schweißvorrichtungen

| Großes Schweißvorrichtungsprojekt (2019–2021) | |||||

| Artikel | Beschreibung | Typ | Projektname | Menge (Sets) | Jahr |

| 1 | CCB WF | Lichtbogenschweißen | VW MEB31 | 60 | 2019-2021 |

| 2 | CCB WF | Lichtbogenschweißen | VW MEB41 | 10 | 2020 |

| 3 | CCB WF | Lichtbogenschweißen | VW 316 | 4 | 2020 |

| 4 | CCB WF | Lichtbogenschweißen | Ford T6 | 8 | 2021 |

| 5 | CCB WF | Lichtbogenschweißen | ISUZU RG06 | 3 | 2020 |

| 6 | CCB WF | Lichtbogenschweißen | Bcar,BSUV | 6 | 2020 |

| 7 | CCB WF | Lichtbogenschweißen | Bcar,BCAR | 7 | 2020 |

| 8 | Bodenwanne WF | Sopt-Schweißen | SK326/0RU_K Karoq RU | 15 | 2019 |

| VW316/5RU_K Tarek RU (19003) | |||||

| 9 | WS Spring Link WF | Lichtbogenschweißen | WL/WS | 4 | 2019 |

| 10 | Querträgerhalterungen WF | Lichtbogenschweißen | WL/WS | 12 | 2019-2021 |

| 11 | Frontstoßstange WF | Lichtbogenschweißen | VW281 | 14 | 2019 |

| 12 | Fahrgestell WF | Lichtbogenschweißen | ISUSU RG06 | 18 | 2019 |

| 13 | SL ASY und MBR und EXT ASY | Punkt- und Lichtbogenschweißen | Ford P703 | 25 | 2019-2021 |

| 14 | CCB WF und Wroking Cell | Lichtbogenschweißen | ISUSU RG06 | 6 | 2020 |

| 15 | Vordersitz-Querträger WF | Sopt-Schweißen | Volkswagen AG MEB316(20001) | 4 | 2020 |

| 16 | Bodenwanne WF und Greifer | Sopt-Schweißen | AUDI/ PORSCHE PPE 41(19017 Phase 1) | 18 | 2020 |

| 17 | Radhaus WF und Greifer | Lichtbogenschweißen | Ford BX755(19018) | 6 | 2020 |

| 18 | AB-Ring WF und Greifer | Lichtbogenschweißen | Ford BX755(19018) | 14 | 2020 |

| 19 | Armaturenbrett-WF und Greifer | Sopt-Schweißen | Südafrika Ford T6(17028-1) | 10 | 2020 |

| 20 | Cowl WF und Grippers | Punktschweißen | Südafrika Ford T6(17028-3) | 6 | 2020 |

| 21 | Frontend-WF und Greifer | Punkt- und Lichtbogenschweißen | Südafrika Ford T6(17025) | 10 | 2020 |

| 22 | Rocker WF und Grippers | Punktschweißen | Südafrika Ford T6(19029) | 8 | 2020 |

| 23 | Bodenwanne WF und Greifer | Sopt-Schweißen | AUDI/ PORSCHE PPE 41(19017 Phase 2) | 63 | 2021 |

| 24 | Heckstoßstange und Chassis WF | Lichtbogenschweißen | Ford P703&J73 | 36 | 2020-2021 |

| Großes Schweißvorrichtungsprojekt (2022) | |||||

| Artikel | Beschreibung | Typ | Projektname | Menge (Sets) | Jahr |

| 25 | Mittelkanalverstärkung WF | Sopt-Schweißen | Vinfast VF36 | 8 | 2022 |

| 26 | Bodenwanne WF und Greifer | Sopt-Schweißen | AUDI/ PORSCHE PPE 41(19017 Phase 3&4) | 39 | 2022 |

| 27 | Bodenwanne WF | Sopt-Schweißen und Buckelschweißen | Ford P703 PHEV | 29 | 2022 |

| 28 | Bodenwanne WF und Greifer | Sopt-Schweißen | Porsche E4 Bodenblech (21050) | 16 | 2022 |

| 29 | Bodentunnel WF | Laserbeschriftung | VW Bodentunnel (21008) | 2 | 2022 |

| 30 | Sitzgruppe WF und Werkzeug | Lichtbogenschweißen | BYD Sitz ASSY | 40 | 2022 |

| 31 | Bodenwanne WF | Punkt- und Lichtbogenschweißen | Ford-Renovierung | 24 | 2022 |

| 32 | CCB WF | Lichtbogenschweißen | VW Cyclone CCB(21037) | 10 | 2022 |

| 33 | CCB WF | Lichtbogenschweißen | VW MQB37(22022) | 16 | 2022 |

| 34 | A&B-Säule WF | Punktschweißen | Gestamp GS2203 | 8 | 2022 |

| 35 | Roboterzellenbasis | NA | VW-Zyklon | 4 | 2022 |

Fertigungszentrum für Schweißvorrichtungen

Wir können alle Arten von Schweißvorrichtungen unterschiedlicher Größe bauen, auch große, da wir über große CNC-Maschinen verfügen.Mit einer Vielzahl mechanischer Geräte wie Fräs-, Schleif-, Drahtschneidemaschinen und Bohrmaschinen können wir den Bearbeitungsprozess effektiv und genau steuern.

25 Sätze CNC mit 2-Schicht-Betrieb

1 Satz 3-Achsen-CNC 3000*2000*1500

1 Satz 3-Achsen-CNC 3000*2300*900

1 Satz 3-Achsen-CNC 4000*2400*900

1 Satz 3-Achsen-CNC 4000*2400*1000

1 Satz 3-Achsen-CNC 6000*3000*1200

4 Satz 3-Achsen-CNC 800*500*530

9 Satz 3-Achsen-CNC 900*600*600

5 Satz 3-Achsen-CNC 1100*800*500

1 Satz 3-Achsen-CNC 1300*700*650

1 Satz 3-Achsen-CNC 2500*1100*800

5-Achsen-CNC-Maschine

4-Achsen-CNC-Maschine

Montagezentrum für Schweißvorrichtungen

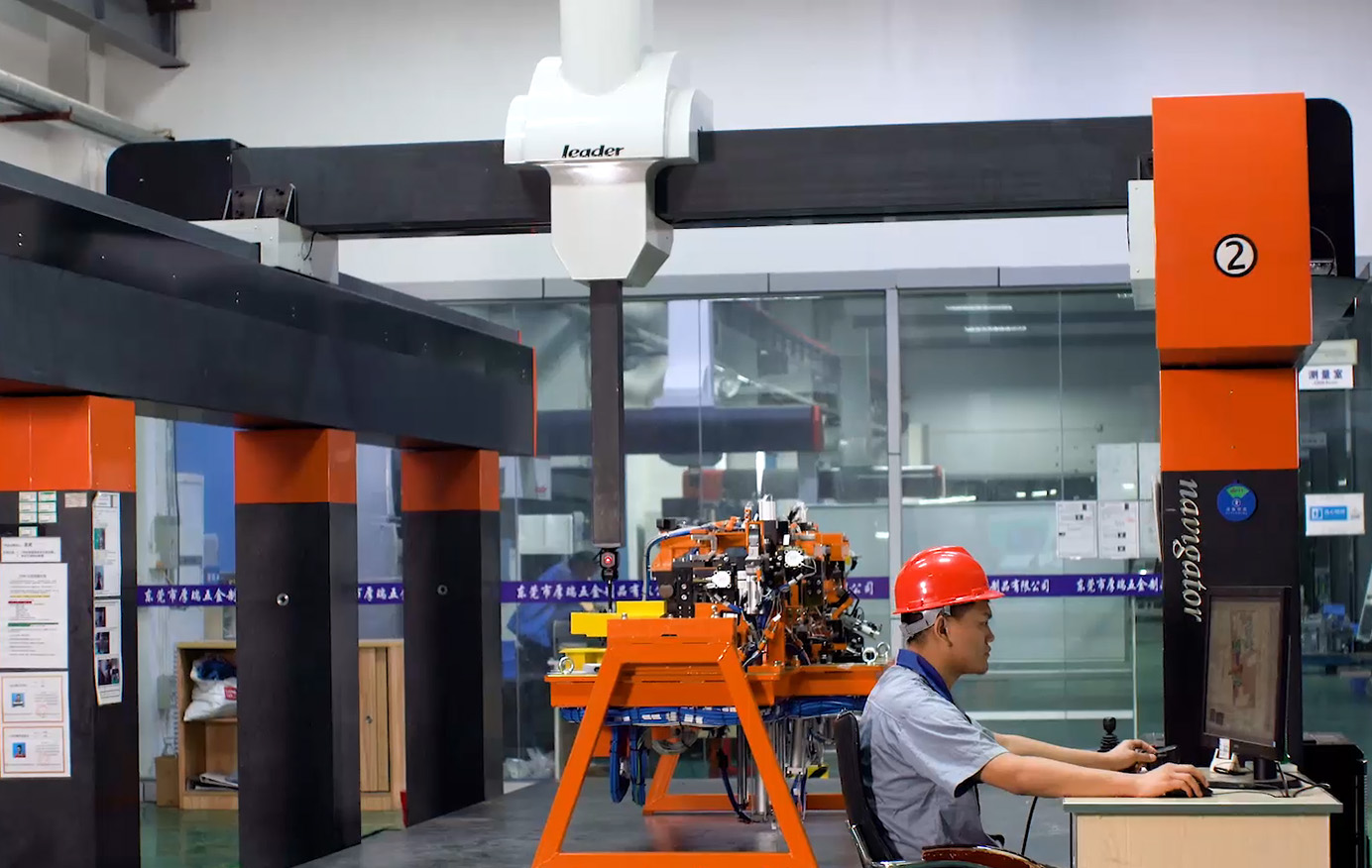

CMM-Messzentrum für Schweißvorrichtungen

OUnser gut ausgebildetes Personal kümmert sich jedes Mal um jedes Programm, das wir haben.Wir können alle Anforderungen des Kunden erfüllen, um auch beim KMG die größtmögliche Zufriedenheit zu erzielen.

3 Sätze KMG, 2 Schichten/Tag (10 Stunden pro Schicht Mo-Sa)

CMM, 3000*1500*1000, Leader CMM, 1200*600*600, Leader Blaulichtscanner

KMG, 500*500*400, Sechseck-2D-Projektor, Härteprüfer

.png)

.png)